随着云计算、物联网、大数据等新一代网络信息技术的飞速发展与深度融合,制造业正经历一场深刻的智能化变革。智能工厂,作为这场变革的核心载体,正以前所未有的方式重塑生产模式与管理流程,为制造业乃至整个经济社会带来全方位的便利与价值提升。

一、 生产效率与灵活性的飞跃

传统工厂的生产线往往刚性较强,调整产品规格或切换生产品类耗时费力。而智能工厂通过部署大量传感器、工业机器人、AGV(自动导引运输车)等智能装备,并依托工业互联网平台进行实时数据采集与指令下达,实现了生产过程的深度感知与精准控制。这使得生产线能够快速响应订单变化,实现小批量、多品种的柔性化生产,甚至支持大规模的个性化定制。生产计划与执行之间的衔接更为紧密,设备利用率显著提高,整体生产效率得到质的提升。

二、 产品质量的精准可控与持续优化

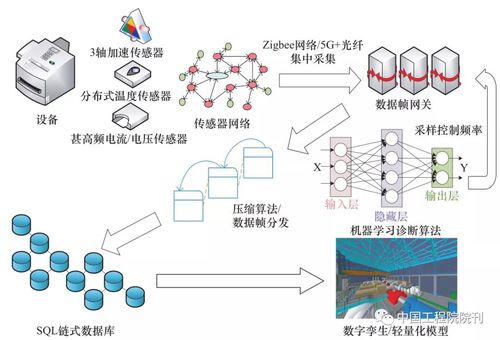

在智能工厂中,质量管控贯穿于设计、生产、检测的全流程。利用机器视觉、高精度传感器等技术,可以对产品进行在线、实时、全检,替代传统的人工抽检,极大降低了漏检率。生产过程中产生的海量数据被实时分析,能够精准定位影响质量的关键工艺参数,实现生产过程的闭环优化与预防性维护,从源头保障和提升产品一致性及可靠性。质量问题可以追溯到具体的批次、设备乃至操作环节,使得质量追溯体系更加完善高效。

三、 运营成本的显著降低与资源优化

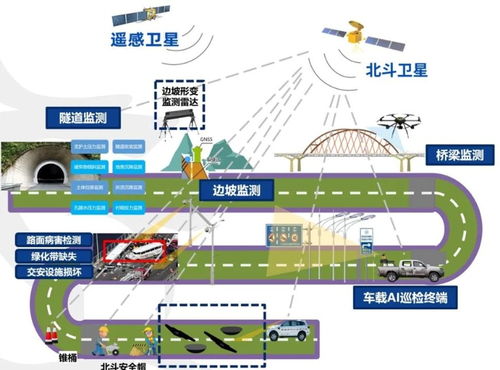

智能工厂通过能效监控与优化系统,对水、电、气等能源消耗进行精细化管理,实现节能降耗。预测性维护系统通过对设备运行数据的分析,能够提前预警潜在故障,安排维护窗口,避免非计划停机带来的巨大损失,同时减少过度维护造成的浪费。物料仓储与配送通过智能仓储系统(如立体仓库)和物流调度算法实现自动化、精准化,降低了库存成本与物流损耗。人力成本方面,机器人替代了部分重复性、高强度的劳动,使人力资源得以向更具创造性的岗位转移。

四、 决策模式的数据驱动与科学化

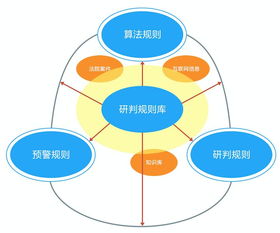

传统工厂管理多依赖于经验决策,而智能工厂的核心是“数据驱动”。通过构建工厂的数字孪生(在虚拟空间映射和模拟物理工厂),管理者可以在虚拟环境中对生产布局、工艺流程、物流路线等进行仿真、测试与优化,然后再付诸实施,大幅降低了试错成本与风险。基于大数据的分析平台能够为市场预测、供应链协调、产能规划等战略决策提供实时、客观的数据支持,使决策更加科学、前瞻。

五、 工作环境的安全改善与人机协作

智能工厂将工人从危险、恶劣、枯燥的作业环境中解放出来。高危工序由机器人完成,工作环境通过物联网监控温湿度、有害气体、噪音等指标,并自动调节至安全舒适范围。人机协作机器人(Cobot)的出现,使得人与机器能够在同一空间安全、高效地协同工作,发挥各自优势——机器负责重复性精度作业,人类负责监督、决策和复杂问题处理,提升了工作的价值与满意度。

六、 供应链协同与服务模式创新

依托工业互联网,智能工厂能够与上游供应商、下游客户乃至物流服务商实现数据的无缝对接与共享。这使得供应链透明度极高,能够实现精准的物料需求预测、协同排产和准时配送,构建起高效、敏捷、韧性的供应链网络。智能工厂催生了远程运维、预测性维护、产能共享等新型服务模式,推动制造业从单纯的产品销售向“产品+服务”的解决方案转型,创造了新的价值增长点。

乘着数字化东风,以网络信息技术深度开发与应用为引擎的智能工厂,正在将“制造”升级为“智造”。它所带来的便利远不止于生产效率的提升,更体现在质量、成本、决策、安全、协同等维度的系统性优化与革命性改变。这不仅是技术的进步,更是生产理念与管理范式的深刻变革,为制造业高质量发展注入了强劲动力,也为未来工业生态描绘出无限可能。